大口径の配管などで利用されるバルブの一つにバタフライ弁があります。

この記事ではバタフライバルブのメリット・デメリットについて解説をしたいと思います。

バタフライバルブとは

バタフライバルブの構造は、「蝶」と名付けられた丸いディスクと、その中心に通った軸、というシンプルな構造です。

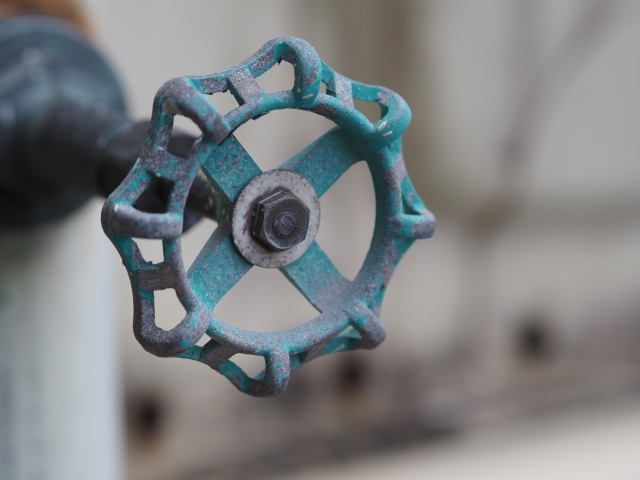

バルブの外側には軸につながったハンドルがあり、ハンドルを90度回転させることで、全開・全閉を操作することができます(ここはボールバルブを同じです)。また、上の画像のように数回転させることで開閉を行うタイプもあります。

他のバルブと比べると、バルブ部分が薄く作られています。ディスクの中心に軸があるタイプと、中心からずらした偏心タイプがあります。

歴史を遡ると、18世紀後半には蒸気エンジンの初期型に使われていたそうです。現在では食品、製薬、化学製品など様々な業界の現場で活用されています。性能上、どんな特徴があるのか見ていきましょう。

バタフライバルブの構成

バタフライバルブは次のような部品で構成されます。

バルブボディ

バタフライバルブのバルブボディは、バルブ全体を囲む外殻部分で、流体の圧力を保持し、内部のディスクやシートを保護する役割を果たします。ボディの材質は、用途や使用環境によって異なり、ステンレス鋼、鋳鉄、プラスチックなどが一般的に使用されます。

ボディの設計は、耐圧性と耐腐食性を確保するために重要であり、高圧環境や腐食性の高い流体を扱う場合には、特に適切な材質の選定が求められます。また、取り付け方法も考慮され、フランジ付きやウェハー式など、設置場所に応じた仕様が選ばれます。

ディスク

ディスクは、バタフライバルブの中心に位置し、流体の流れを制御するための円盤状の弁体です。ディスクが90度回転することで、流路を開閉します。

ディスクの材質は、ボディと同様に、流体の性質や使用条件に応じて選定され、ステンレス鋼や鋳鉄、プラスチックなどが使用されます。ディスクの形状と仕上げは、流体の流れに対する抵抗を最小限に抑えるために重要で、特に部分開度での制御性能に影響を与えます。

高性能なディスクは、流量特性を最適化し、効率的な流体制御を可能にします。

ステム(軸)

ステム(軸)は、ディスクを回転させるための重要な部品で、操作ハンドルやアクチュエーターと接続されています。

ステムの材質には、耐久性と耐腐食性が求められ、ステンレス鋼や合金鋼が一般的に使用されます。ステムは、ディスクの回転運動を正確に伝達し、滑らかな操作を実現するために、高精度で製造されています。

また、ステムのシール部分は、流体の漏れを防ぐために重要で、特に高圧環境では、信頼性の高いシール技術が必要です。ステムの適切な設計とメンテナンスにより、バルブの長寿命と安定した性能が保証されます。

シート

シートは、ディスクが閉じた際に接触する部分で、流体の漏れを防ぐ役割を果たします。

シートの材質は、流体の性質や使用温度に応じて選定され、弾性材(EPDM、PTFEなど)やメタルシートが使用されます。シートの設計は、ディスクとの密着性を確保し、長期間にわたり優れたシール性能を維持するために重要です。

特に、高温高圧環境や腐食性のある流体を扱う場合には、耐久性の高いシート材質の選定が必要です。シートの交換が容易な設計も、メンテナンスコストの観点で重要です。

アクチュエーター

アクチュエーターは、バタフライバルブを操作するための装置で、手動、電動、空圧、油圧などのタイプがあります。

手動アクチュエーターは、ハンドルを回すことでディスクを操作し、簡便な操作が可能です。電動アクチュエーターは、電気モーターを使用してバルブを開閉し、自動化された制御システムに組み込まれます。空圧や油圧アクチュエーターは、高速で強力な操作が可能で、大規模な産業設備で使用されます。

アクチュエーターの選定は、使用環境や操作頻度に応じて行われ、適切なアクチュエーターの使用により、バルブの操作性と信頼性が向上します。

バタフライバルブのメリット

バタフライバルブには一般的に、以下のような利点があります。

流路が大きく、圧力損失が小さい

バタフライバルブは、全開時にディスクが流路の中心に位置し、流体の流れを妨げる部分が少ないため、流路が大きく確保されます。この設計により、流体がスムーズに流れることができ、圧力損失が最小限に抑えられます。

特に、大量の流体を扱うシステムや、エネルギー効率が重要な場合に有効です。圧力損失が小さいことにより、ポンプやコンプレッサーの負荷を軽減できます。

設置スペースが小さい

バタフライバルブは、他のバルブタイプと比べてコンパクトな設計が特徴です。バルブ本体の厚みが薄く、取り付けフランジもシンプルであるため、設置スペースが小さい場所でも容易に設置できます。

これは、配管システムが複雑でスペースに制約がある場合に特に有利です。例えば、ビルの空調システムや船舶の配管など、スペースが限られている環境での利用に適しています。設置スペースが小さいことにより、設備の設計自由度が増し、効率的なレイアウトを実現できます。

開閉トルクが小さい

バタフライバルブは、ディスクが回転することで流体の流れを制御するため、開閉時に必要なトルクが比較的小さくなります。このため、手動操作が容易であり、また、電動や空圧アクチュエーターを使用する場合でも、比較的小型で低出力のアクチュエーターで十分な場合が多いです。

開閉トルクが小さいことは、操作の迅速性と正確性を高め、メンテナンスの頻度も減少させます。また、トルクが小さいため、アクチュエーターの選定範囲が広がり、コスト効率の高いシステム設計が可能となります。この特性により、バタフライバルブは多様な用途に適応できます。

バタフライバルブのデメリット

一方、バタフライバルブのデメリットとして挙げられる点を記載します。

高いシール性が求められる場所には不向き

バタフライバルブは、構造上ディスクが回転するため、全閉時でも完全なシール性を確保することが難しい場合があります。特に高圧や高温の環境では、ディスクとシートの接触部分から漏れが発生しやすく、高いシール性能が求められる用途には不向きです。

このため、漏れが許容できないプロセスや、厳密な流体管理が必要な場面では、グローブバルブやボールバルブなど、より高いシール性能を持つバルブが選択されることが多いです。

温度制限がある

バタフライバルブは、その設計と材料の特性により、使用温度に制限があります。特に、シート部分に使用されるゴムやプラスチック素材は、高温環境で劣化しやすく、シール性能が低下するリスクがあります。

一般的には、中温度から低温度の用途に適しており、極端な高温環境では金属シートを用いる必要がありますが、これでも限界があります。したがって、バタフライバルブを高温のプロセスや極低温の条件で使用する場合は、適切な材質の選定と定期的なメンテナンスが求められます。

流量制御には向かない

バタフライバルブは、全開または全閉での使用に最適であり、部分開度での流量制御には適していません。部分開度でディスクが流路に位置すると、流体の乱流が発生しやすく、流量の正確な制御が困難になります。

このため、微細な流量調整が必要なアプリケーションや、流量の安定性が求められる場合には、グローブバルブやニードルバルブなど、流量制御に適したバルブが好まれます。バタフライバルブの特性を理解し、適切な用途に限定して使用することが、システム全体の効率と安定性を保つために重要です。

バタフライバルブの選定基準

バタフライバルブを選定する場合には以下のような基準があります。

流体の種類

バタフライバルブを選定する際、最も重要な基準の一つが制御する流体の種類です。

流体が水、油、ガス、化学薬品など、どのような性質を持つかによって、バルブの材質やシート材質を適切に選定する必要があります。例えば、腐食性の高い流体には、耐腐食性の高いステンレス鋼や特殊合金が適しています。

また、食品や医薬品などの衛生管理が重要な分野では、食品グレードの材料が求められます。流体の特性に応じた適切な材質の選定が、バタフライバルブの長寿命と信頼性を確保します。

圧力と温度

バタフライバルブの選定において、使用環境の圧力と温度も重要な考慮事項です。

バルブが設置される場所の最大運転圧力と温度範囲を確認し、それに対応するバルブを選定する必要があります。高圧環境では、耐圧性の高い材料や設計が求められ、高温環境ではシート材質の耐熱性が重要になります。

例えば、ゴム製のシートは高温で劣化しやすいため、金属シートや高温対応の合成材料を選択することが必要です。正確な圧力と温度の評価に基づくバルブ選定が、システムの安全性と性能を保証します。

サイズ

バタフライバルブのサイズ選定は、流量に応じた適切なバルブサイズを選ぶことが重要です。

バルブサイズが小さすぎると流量が制限され、大きすぎると流体の制御が困難になる場合があります。一般的に、バタフライバルブのサイズは配管の直径に合わせて選定されますが、実際の流量条件やシステムの設計圧力も考慮する必要があります。

正しいサイズ選定により、流体のスムーズな流れと効率的な流量制御が可能となり、システム全体の性能を最大化することができます。

操作方法

バタフライバルブの操作方法も、選定時に考慮すべき重要な要素です。

操作方法には、手動、電動、空圧、油圧などがあり、使用環境や制御の要件に応じて適切なものを選びます。手動操作はコストが低く、簡単な制御に適していますが、大型バルブや頻繁な操作が必要な場合には適していません。

電動アクチュエーターは自動化されたシステムに適しており、リモート制御が可能です。空圧や油圧アクチュエーターは高速で強力な操作が可能で、大規模な産業用システムに使用されます。操作方法の選定は、バルブの使用目的と環境に合わせた効率的な運用を実現します。

バタフライバルブのフランジ型とウエハー型の使い分け

バタフライバルブにはフランジ型とウエハー型がありますが、それぞれの特徴と使い分けについては次のようになりますs。

フランジ型

フランジ型バタフライバルブは、バルブ本体にフランジが付いているタイプで、配管システムに直接取り付けることができます。

フランジは、ボルトでしっかりと固定されるため、高圧環境や振動が多い場所でも安定した取り付けが可能です。フランジ型バルブは、設置やメンテナンスが比較的容易であり、信頼性の高い接続を提供します。

特に、大口径の配管や高圧の流体を扱う場合に適しており、石油・ガス産業や化学プラントなどで広く使用されています。さらに、フランジ型バルブは、耐久性が高く、長期間にわたり安定した性能を発揮するため、重要な配管システムにおいて選ばれることが多いです。

ウエハー型

ウエハー型バタフライバルブは、バルブ本体が薄く、配管のフランジの間に挟んで取り付けるタイプです。この設計により、バルブ自体が軽量でコンパクトになり、設置スペースを節約できます。

ウエハー型バルブは、比較的低圧のシステムや軽量の配管に適しており、建物の空調システムや水処理設備などでよく使用されます。また、取り付けが簡単で、配管システムの改造やメンテナンス時にも便利です。

ただし、フランジ型に比べて高圧環境での使用には適さないため、使用条件をよく確認して選定することが重要です。ウエハー型バルブは、コスト効率が高く、軽量であるため、初期投資を抑えたい場合や、スペースが限られた場所での利用に適しています。

使い分けのポイント

フランジ型とウエハー型の使い分けは、主に使用環境と配管システムの特性によります。高圧環境や振動が多い場所では、フランジ型が適しており、信頼性の高い接続が求められます。

一方、低圧環境や軽量配管では、ウエハー型が適しており、設置スペースやコストの面でメリットがあります。使用条件や求められる性能に応じて、適切なバルブを選定することが、システムの効率的な運用と長寿命を確保するために重要です。

バタフライバルブのメンテナンス

バタフライバルブのメンテナンスは次のようになります。

定期点検

バタフライバルブの定期点検は、安定した性能と長寿命を維持するために不可欠です。点検の頻度は使用環境や流体の種類によりますが、一般的には半年から一年に一度の点検が推奨されます。

点検では、バルブの開閉動作がスムーズかどうか、異常な音や振動がないかを確認します。また、ステムやディスク、シートの摩耗や腐食状態をチェックし、必要に応じて修理や部品の交換を行います。定期点検により、潜在的な問題を早期に発見し、重大な故障を未然に防ぐことができます。

清掃

バタフライバルブの清掃は、流体の流れを妨げる異物や汚れを除去し、バルブの性能を維持するために重要です。

清掃は定期的に行うことが望ましく、特に汚れが付きやすい環境や高頻度で使用されるバルブでは頻度を高める必要があります。清掃時には、バルブを分解してディスクやシート部分を洗浄し、異物や堆積物を取り除きます。

適切な清掃により、流体の流れがスムーズになり、圧力損失を低減することができます。また、清掃の過程で部品の状態を確認することもできるため、摩耗や劣化の早期発見にも役立ちます。

シート交換

シート交換は、バタフライバルブのメンテナンスにおいて重要な作業の一つです。シートはディスクと接触する部分であり、長期間使用することで摩耗や劣化が進行し、シール性能が低下します。

シール性能が低下すると、流体の漏れが発生し、バルブの機能が損なわれるため、シートの状態を定期的にチェックし、必要に応じて交換することが必要です。シート交換は比較的簡単な作業ですが、正確な取り付けが求められます。

適切なシート交換により、バタフライバルブの性能と耐久性を維持し、安定した運用を確保できます。

まとめ

- バタフライバルブは薄く、開閉トルクが小さいのが特徴。

- 狭い場所や、大口径の場合には有効に用いられる。

- 流量制御など調整が必要な用途には向かない。

上記のような特徴を理解された上で、バタフライバルブの使用を検討されてみてください。